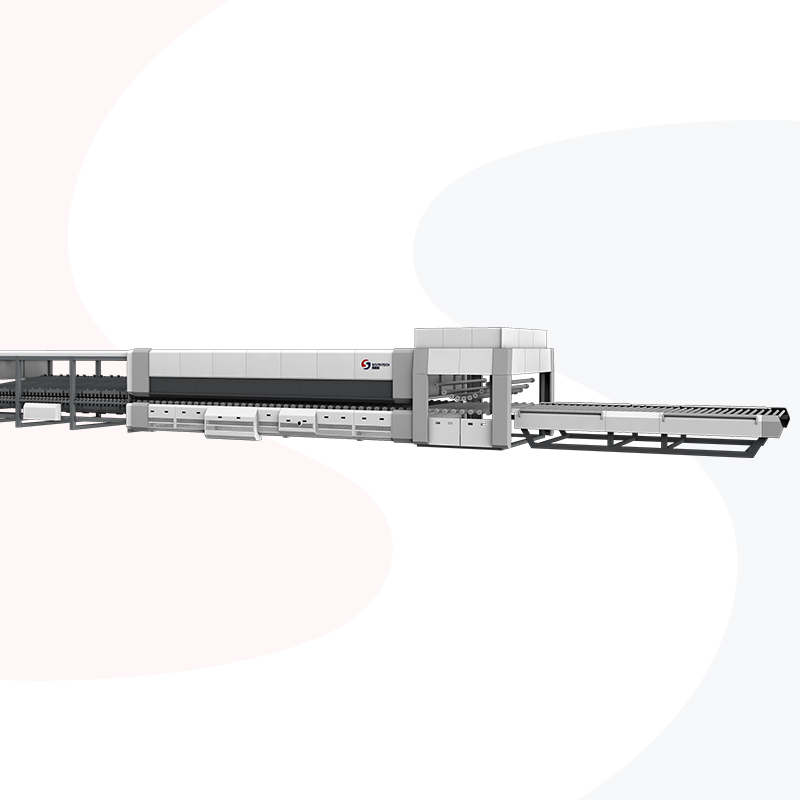

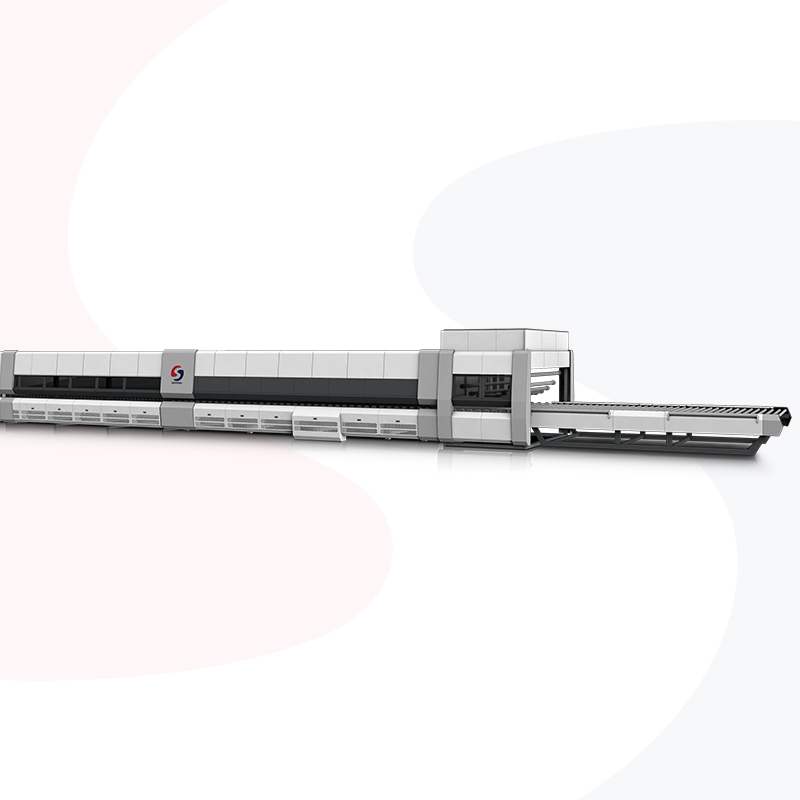

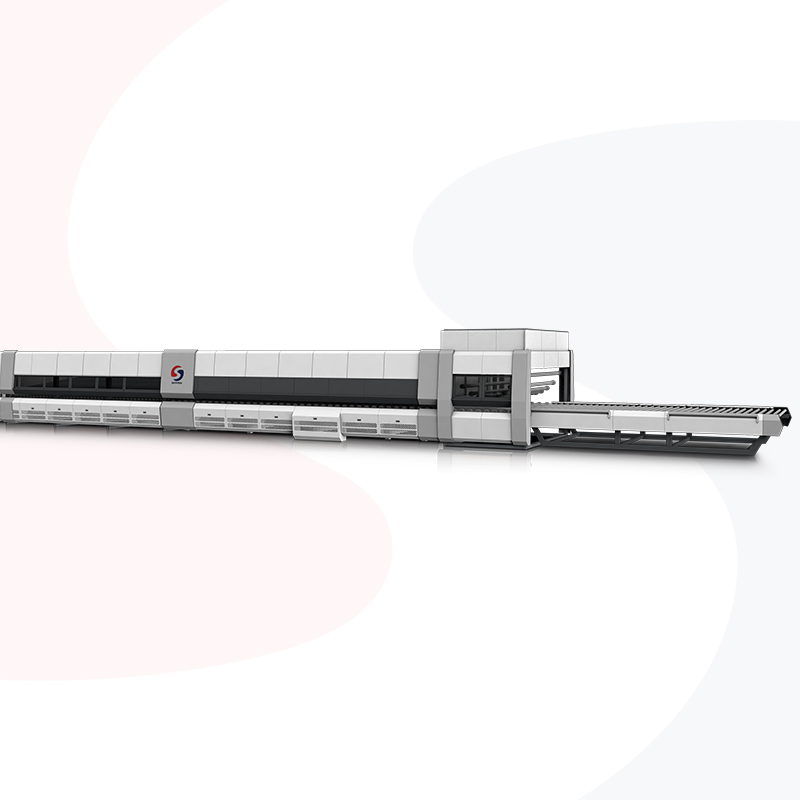

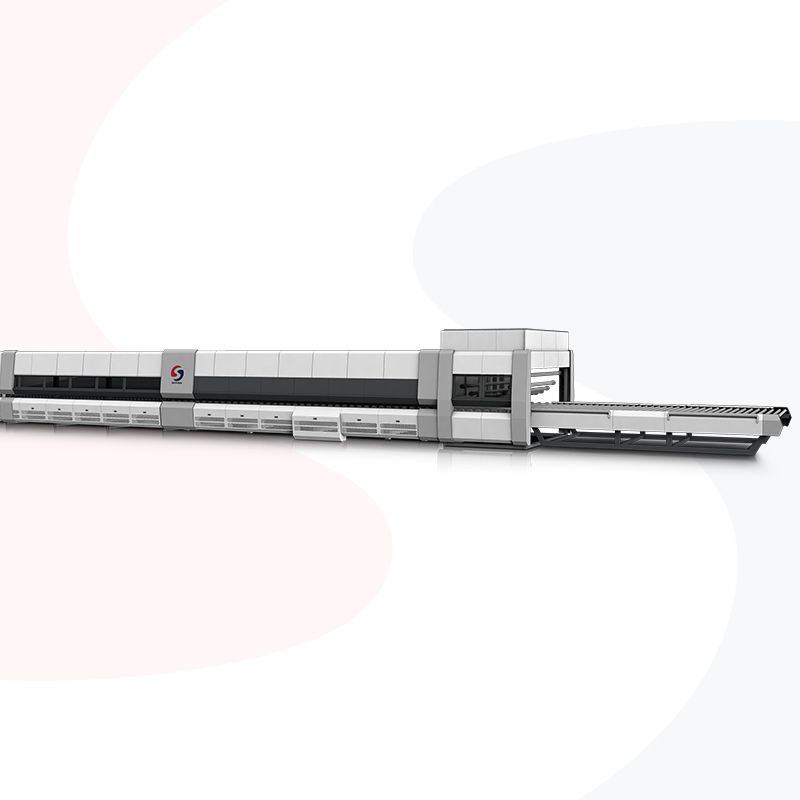

通用型玻璃平弯钢化炉

平钢最小型号:4000mm×1000mm

平钢最大型号:6000mm×3000mm

弯钢最小型号:弧长700mm×1000mm

弯钢最大型号:弧长3000mm×6000mm

平钢加工厚度:2.85~19mm

弯钢加工厚度:3.2mm~19mm

加工玻璃品类:镀膜玻璃、透明浮法玻璃、本体着色浮法玻璃

详情

通用型玻璃平弯钢化炉

索奥斯通用型玻璃平弯钢化炉具备钢化离线Low-E玻璃的能力,确保了成品在节能性能上的优异表现。

该玻璃平弯钢化炉采用先进的CNC加工技术,能够精确控制玻璃的弯曲精度,实现精准成型。简便的电脑调弧结构进一步简化了操作流程,大幅缩减了调整时间,提高了生产效率和灵活性。

独特的压辊结构设计,有效减少了弧线两端的直边长度,使得成品线条更加流畅,外观更加美观。此外,玻璃平弯钢化炉还具备使用弯风栅生产平钢化玻璃的功能,拓宽了钢化炉的应用场景。

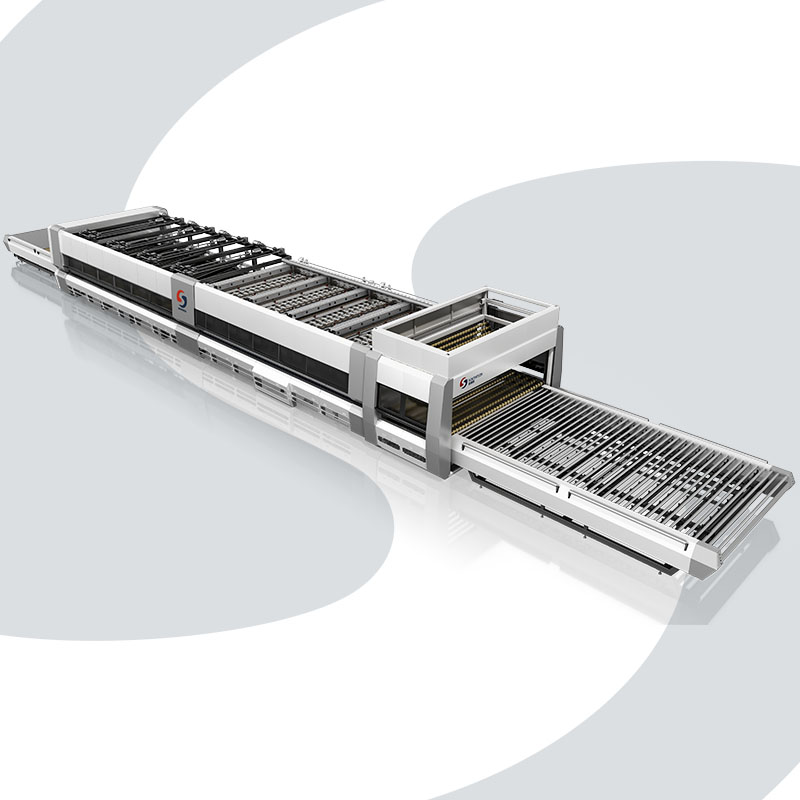

玻璃钢化炉核心部件

➤ 上下片台

上下片台是索奥斯玻璃钢化炉的核心配套部件,两者结构相近,都是以定制钢结构框架为基础,能保证玻璃传输时承重稳当。传输辊组由胶辊和绳辊组成,表面用的是高质量包胶,可避免划伤玻璃表面。传动控制方面,上下片台能和玻璃钢化炉的控制系统匹配,步进时长、输送速度、进炉间隔都能调,而且装有灵敏的玻璃检测装置,能提供信号反馈。

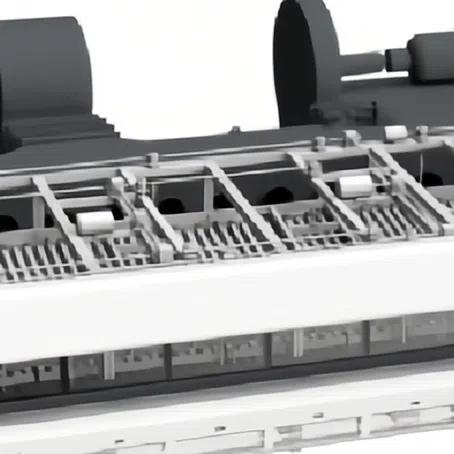

➤ 加热系统

加热炉体是玻璃钢化炉的核心加热部件,采用上下分体设计,炉体内部填充高性能保温材料,能减少热量损耗。炉体两端装有耐热气动炉门,和炉体密封配合,可保障炉内温度控制稳定;炉内输送玻璃靠的是耐高温陶瓷辊,能适应钢化加工的高温环境。加热系统采用开放式点阵布局,上下炉体都均匀分布加热元件,和传统辐射板加热相比,能让炉内温度更均匀、加热效率更高,而且方便维护元件。炉体上部内衬板用的是耐腐蚀性强的材料,能延长设备使用寿命。保温层经过科学排列和六面抛光处理,蓄热性能好,既提高了热利用效率,又能让炉体外部保持较低温度。炉体支持开合,上炉体可通过电动螺旋升降装置灵活升起,满足设备检修等操作需求。

➤ A型对流系统

索奥斯玻璃钢化炉的强制对流系统,装在炉体上下部,能给加热环节提供有力支持。系统依靠空气压缩机提供高压气流,把发热丝周围的热量高效传递到玻璃表面;要是加工在线 LOW-E 玻璃,这个系统会和辐射加热配合工作,形成合适的加热方案。和同类系统比,索奥斯这个核心配置在保证钢化效果的同时,节能效果更好,生产效率也更高,为玻璃钢化炉稳定高效运行提供了支持。

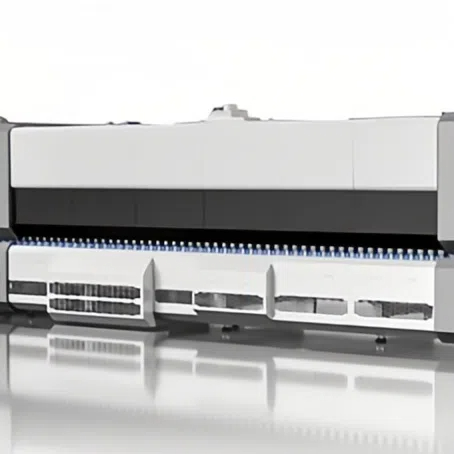

➤ 冷却系统

索奥斯玻璃钢化炉的钢化冷却段,在结构上有特别的设计。它的铝合金型材和钢板采用冷态铆接,不会像热焊接那样容易出现变形,能切实保证风栅吹风面整体平整。冷却段装有获得国家专利的风嘴及微斑结构,可形成连续的冷却风带,让玻璃冷却更均匀,既提升了冷却效果,又能减少风斑。

➤通过段

索奥斯通过段用于加工 6mm 厚度以下的薄板玻璃,还结合了独创的电能调控技术,在钢化薄板玻璃时,能灵活调配加热系统和钢化系统的电能。生产厚板玻璃时,不用开启通过段的大风机,即便用容量较小的变压器,玻璃钢化生产线也能安全高效运行,从而减少能耗,能为钢化段节省大约 60% 的电耗。

➤ 电气控制系统

索奥斯玻璃钢化炉的电气控制系统,能存下、记住玻璃加工的各类参数,比如玻璃的厚度、大小、颜色、类型,还有不同浮法玻璃的参数等。要生产新规格或新类型的玻璃时,只需输入对应的工艺参数,系统就会把这些数据记下来。下次再生产同一种玻璃,直接调出存储的数据,玻璃钢化炉就会自动照着这些参数运行,既方便又高效。

➤ 无人值守自动升温功能

索奥斯玻璃钢化炉配有无人值守自动升温系统,可实现生产流程的智能管理。每天作业结束后,设备会自动切换到待机模式,此时炉体温度以 15°C / 小时的速度自然降温,辊筒保持持续运转。次日开工前,系统会启动预设的升温程序,自动把炉温回升到工艺设定值,整个升温过程大约 30 分钟。操作人员到岗时,玻璃钢化炉已经完成预热准备,可直接启动生产流程,能提高设备开机效率。