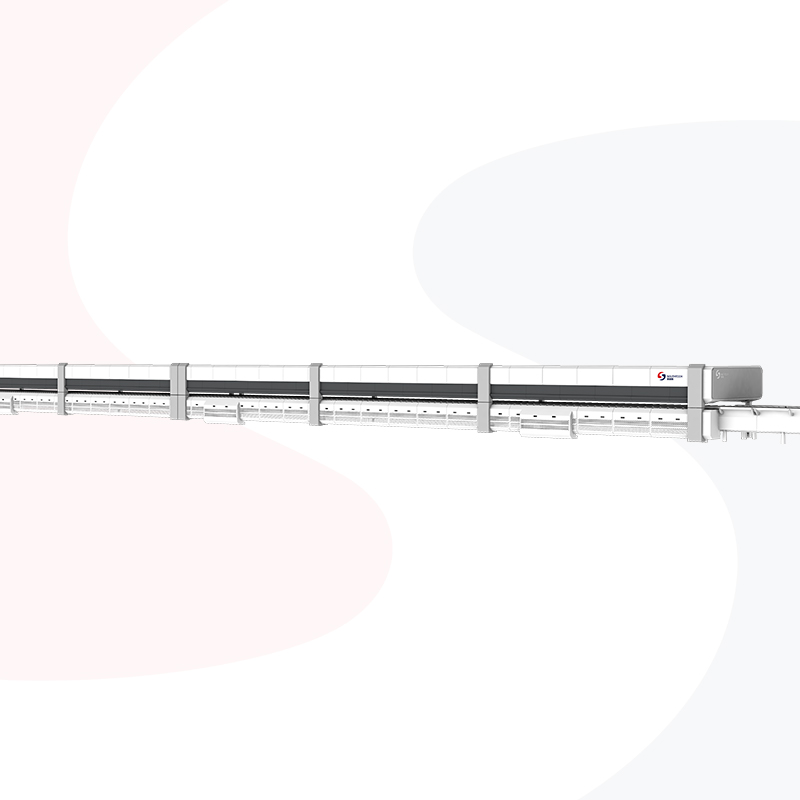

连续型钢化镜玻璃平钢化炉

加工玻璃品类:镀膜玻璃、透明浮法玻璃、本体着色浮法玻璃

- 30000mm x 900mm

- 42000mm x 1200mm

- 350mm x 350mm

- 3.0mm-6mm

详情

连续型钢化镜玻璃平钢化炉

索奥斯连续型钢化镜玻璃平钢化炉采用了多梯度加热室设计,显著缩短了加热周期,同时确保了钢化玻璃拥有超高光学特性。独特的温度呈现阶梯式分布技术,从低温到高温渐进升温,有效避免了玻璃进炉时因温差过大而导致的不良反应,保证了每一片玻璃的完美品质。 此外,快速风栅开合系统的引入使得该连续型玻璃钢化炉在面对风栅内的突发状况时能够迅速响应并解决问题,进一步保障了生产的连续性和稳定性。

根据玻璃在加热过程中实际变形情况精心设计的不等间距排布方案,则确保了产品在受热均匀的同时,也保证了钢化的弯曲度。 索奥斯连续型钢化镜玻璃平钢化炉不仅能高效地生产普通钢化玻璃,还能生产出高质量的钢化镜玻璃。所产出的钢化镜玻璃不仅成像清晰,而且具备优良的抗冲击性能,适用于建筑、家具制造等多个行业,满足客户对于高品质钢化镜玻璃的需求。

玻璃钢化炉核心部件

➤ 上下片台

作为索奥斯玻璃钢化炉的核心配套组件,承担着玻璃进出炉的传输重任。其采用定制钢结构框架统一设计,能确保玻璃传输时承重稳固,不会因框架变形影响传输精度。传输辊组采用胶辊与绳辊组合,辊体表面裹着高质量包胶,可防止玻璃在传输中被划伤。在传动控制方面,它能精准匹配索奥斯玻璃钢化炉的控制系统,可灵活调整步进时长、输送速度、进炉间隔。并且配有灵敏的玻璃检测装置,能实时反馈传输信号。

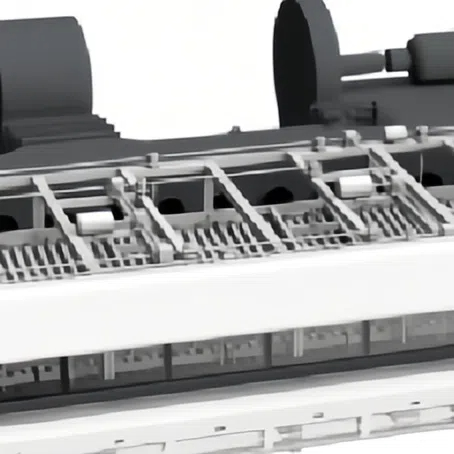

➤ 加热系统

索奥斯玻璃钢化炉加热系统炉体采用上下分体设计,内部填充高性能绝缘材料,最大程度降低热量损耗。两端装有耐热气动炉门,配合密封结构保障炉内温控稳定。炉内靠耐高温陶瓷辊输送玻璃,适应高温环境,避免辊体高温损坏。此系统采用开放式点阵布局,上下炉体均匀分布加热元件,相比传统辐射板加热,显著提升了炉内温度均匀度与加热速度,且后期维护更便捷。炉体上部内衬板选用耐腐蚀专用材料延长寿命,保温层经科学排序与六面抛光,蓄热好、热效率高,还能维持炉体外部低温,杜绝高温隐患。同时,炉体可开合,上炉体通过电动螺旋升降装置灵活抬起,方便检修,确保加热后的玻璃达到冷却所需温度。

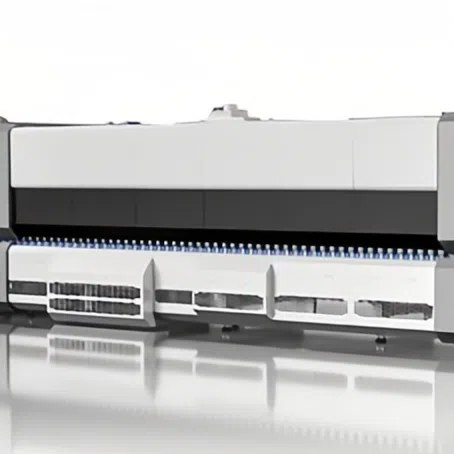

➤ 冷却系统

冷却系统是索奥斯玻璃钢化炉保障钢化玻璃成品质量的关键部件。其钢化冷却段结构设计独特,铝合金型材与钢板采用冷态铆接方式连接,避免热加工焊接导致的部件变形,保障风栅吹风面平整。冷却段还装有索奥斯自主研发的专利风嘴与微斑结构,能形成连续的冷却风带,使玻璃冷却时受热均匀,既提升了冷却效果,又大幅减少风斑,确保玻璃成品质量达标。

➤ 通过段

索奥斯玻璃钢化炉的通过段是专门为厚度 6mm 以下薄板玻璃加工设计的部件。它结合了索奥斯独创的电能调控技术,在钢化薄板玻璃时,可灵活调整加热、钢化系统的电耗,避免能源浪费。生产厚板玻璃时,通过段不需要开大风风机,即便搭配小容量变压器,也能保障整条生产线安全高效运转。据统计,该设计能帮钢化段节省约 60% 的电耗,降低了生产成本,还能保持生产线工况稳定,为电气控制系统的操作提供良好条件。

➤ 电气控制系统

索奥斯玻璃钢化炉的电气控制系统具有实用的参数存储与记忆功能,能完整保存玻璃加工的关键参数,如玻璃的厚度、尺寸、颜色、类型,以及不同浮法玻璃的特定参数。生产新规格或新类型玻璃时,操作人员只需输入一次工艺参数,系统就会自动记录;下次生产同一种玻璃,调出存储的参数,设备就能按预设自动生产,操作便捷且效率高。

➤ 无人值守自动升温功能

索奥斯玻璃钢化炉为实现生产智能管控,配备了无人值守自动升温系统。该系统依赖电气控制系统存储的工艺参数运行。每日生产结束后,设备自动切换到待机模式,此时炉体每小时自然降温 15℃,辊筒保持运转,防止温度骤降损坏部件;次日开工前,系统自动启动预设的升温程序,大约 30 分钟就能将炉温回升至工艺设定值。等操作人员到岗时,设备已完成预热,可直接生产,既提升了开机效率,又减少了等待时间,确保索奥斯玻璃钢化炉全程稳定运行。