- 主页

- >

- 新闻

- >

- 行业动态

- >

- 玻璃平弯钢化炉的构成及原理

玻璃平弯钢化炉的构成及原理

2025-03-17

玻璃平弯钢化炉的构成及原理

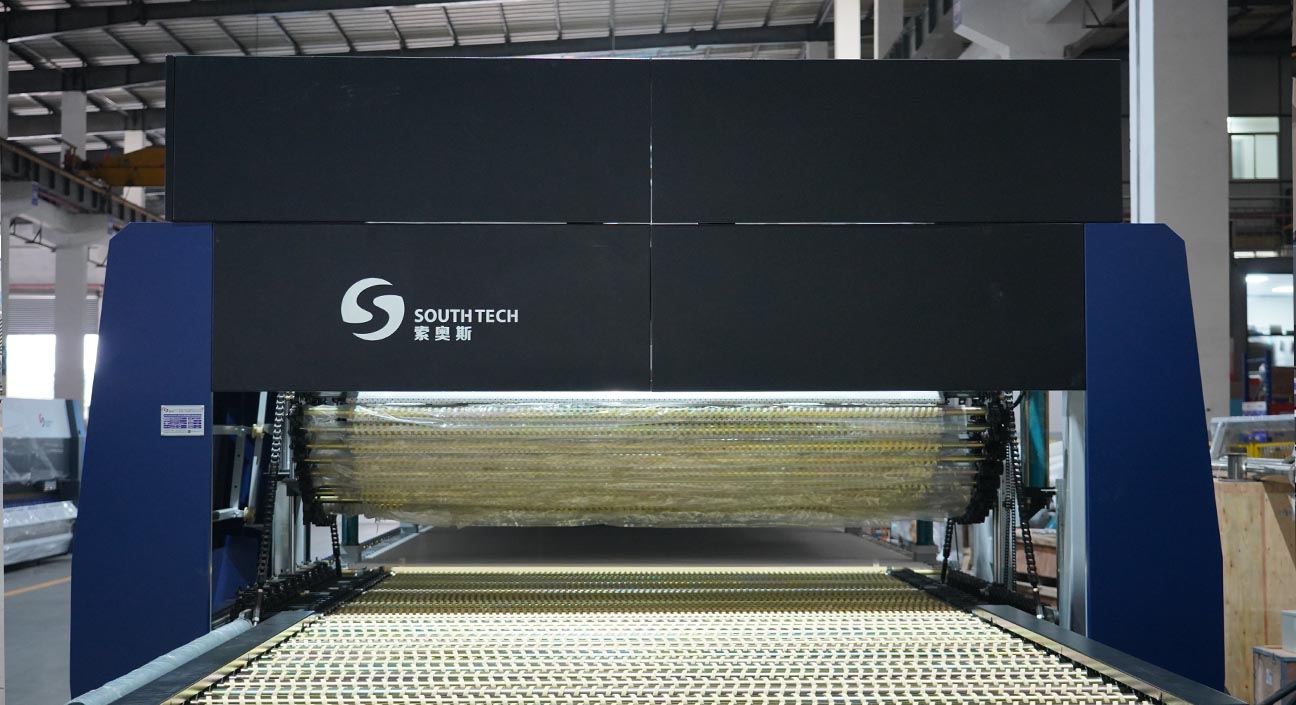

玻璃平弯钢化炉主要由上片台、加热炉、弯风栅、平风栅、下片台五大部分组成;外加风机、集风箱和风管、电气控制系统以及电脑终端等辅助设施。钢化玻璃的主要生产流程是原片玻璃从上片台进去玻璃钢化炉,经加热炉体加热到适合钢化的温度,再进入冷却平风栅进行急冷钢化、吹风冷却后进入下片台;如果是做弯钢玻璃,则进入弯风栅弯曲变弧后急冷钢化、吹风冷却后进入下片台,即可从下片台取片。整个过程全部由电脑自动控制完成,无需人工操控。

1. 上片台功能:

主要由传动辊(绳辊)、O形带、传动轴、传动电机构成。玻璃通过上片台辊道的输送进入加热炉。生产玻璃时,玻璃需要平放在辊道上,由电机带动辊道将玻璃向前输送,上片台靠近前炉门一端装有一组光电开关,当玻璃传送到此位置时,开关被感应,辊子停止转动,玻璃处于等待进炉状态。

2. 加热炉体功能:

加热炉体采用坚固的刚性钢材焊接而成,结构牢固可靠。该炉体分为上下两部分,上半部配备螺旋升降装置,便于维修和清理工作时升起。炉体内部使用了最新的保温材料,并应用国际先进的锚固技术来固定耐火纤维,这种设计既能利用其低强度和柔软性的特点,又能有效减缓热量从高温区向低温区的传递,减少热量散失,确保加热炉能够迅速达到所需的钢化温度,并维持稳定的高温环境,从而提升能源效率并降低运营成本。

炉体内设有陶瓷辊道,用于承载和传输玻璃,使其在炉内进行往复加热。此外,炉体的上部分还配备了低功率、高寿命的加热元件,这些元件由螺旋状发热丝装配在陶瓷管上,配合压缩空气通过特殊设计的对流管喷出,以实现均匀加热效果(带对流)。当玻璃进入加热炉体内时,前炉门打开,上片段与炉内辊道同步运行,将玻璃平稳送入;随后炉门关闭,玻璃在设定的有效范围内随炉内辊道往复移动,接受均匀加热。完成加热后,后炉门开启,玻璃被输送到冷却平风栅进行后续处理。

3. 平风栅功能:

平风栅分为两个主要部分:淬冷段(高压区)和冷却段(低压区),每部分都包含上风栅和下风栅。风栅的高度可以通过自动或手动进行调整,索奥斯玻璃钢化炉搭载的风栅高度自动调节功能,可根据玻璃种类自动匹配工艺参数,自动调整风栅高度,已达到最优的冷却吹风效果。在调整淬冷段或冷却段的上风栅时,上下风栅会同步开合。为了便于生产操作,淬冷段和冷却段的下风栅可以单独进行微调。

当处理厚度为5mm及以下的玻璃时,会在淬冷段使用大风机进行吹风,此时玻璃以较慢的速度通过淬冷段完成钢化过程,之后再进入冷却段由小风机进行冷却。而对于厚度超过6mm的玻璃,则直接快速进入冷却段进行急冷和冷却,无需启动淬冷段的大风机,整个冷却过程都在冷却段内完成。

上下风栅均由多个分风箱并联组成,这样的设计有助于热气流的有效扩散。在风栅中间设有输送辊道,为了确保玻璃能够均匀冷却,在吹风过程中,玻璃会在辊道的带动下往复运动。

4. 弯风栅功能:

弯风栅包括可变弧形的风栅、上压辊传动辊道以及上下风排组件。在生产弯钢玻璃时,玻璃加热后被送入弯风栅区域,此时风栅开始根据预设的曲率进行变形。玻璃依靠自身的重量,并随着输送辊道和风栅的弯曲而自然弯曲;对于需要更深弯的玻璃,则会启用上压辊来辅助玻璃成型。

在整个成型过程中,玻璃会在输送辊道的带动下往复摆动,确保其均匀地贴合于风栅的形状,从而实现精确的弯曲成型。随后,通过风排对玻璃进行吹风冷却,风排分为上下两部分,各自与集风箱相连,而集风箱又通过风管与风机相接,以提供必要的冷却气流。完成钢化处理后,玻璃将自动传输至下片台。

5. 下片台功能:

下片台的设计原理与上片台相同,它同样采用了一个辊道式台架结构。在台架的末端安装有光电开关,当玻璃移动至该位置时,光电开关能够感应到玻璃的存在并触发信号,使辊道停止转动。此时,工作人员可以安全地进行人工下片操作。

索奥斯作为中国玻璃钢化炉领域的优秀企业,专注于全国客户提供高效节能的玻璃深加工解决方案。公司主要制造和供应玻璃平钢化炉、玻璃弯钢化炉、玻璃平弯钢化炉、连续型玻璃钢化炉等,设备应用覆盖建筑行业、家具家电行业、光伏行业、钢化镜行业等。依托23年行业经验,索奥斯不仅是中国玻璃钢化炉标准制定者之一,更以定制化服务闻名行业,能根据客户需求定制玻璃钢化炉,以应对不同的钢化玻璃加工;索奥斯的服务网络覆盖中国30多个省市,并出口至亚洲、中东、东南亚及欧美等多个海外市场。